Rottura di un componente

Le cadute accidentali sono una delle principali cause di rottura per gli apparecchi elettronici personali di uso quotidiano. Conseguentemente le principali case produttrici hanno messo a punto test d’urto per verificare l’affidabilità dei propri prodotti di telefonia mobile. Alcuni protocolli di test d’impatto sono molto difficili da superare per i telefoni portatili le cui schede siano state progettate con un approccio tradizionale che considera solo la funzionalità elettromagnetica del circuito trascurando gli effetti di eventuali sollecitazioni meccaniche. I costi rilevanti dei prototipi e i tempi richiesti per la loro realizzazione spingono le case produttrici verso lo sviluppo di prototipi virtuali. Tali prototipi possono anche essere rappresentati da sofisticati modelli ad elementi finiti che permettono di studiare fenomeni d’urto e grandi deformazioni. Questo lavoro descrive una procedura per l’analisi di schede elettroniche in fase di progetto tenendo conto della dinamica dell’impatto a cui i prodotti saranno sottoposti in fase di qualificazione. In particolare, primo oggetto dello studio è stato il “core processor” che è vitale per il funzionamento di tutti i componenti del telefono e può danneggiarsi facilmente in caso d’urto. Tale chip è connesso alla scheda PCB (printed circuit board).

I “drop test” delle aziende consistono nella caduta libera del telefono da un altezza di 120 cm, al suo impatto su una lastra rigida (in acciaio) e alla successiva fase di verifica della completa funzionalità dell’apparecchio. Le prove in genere prevedono di ripetere l’impatto sulle sei facce.

‘Il piano rigido è rappresentato da un vincolo sulle velocità e le accelerazioni di un gruppo di nodi del telefono, scelti a seconda della modalità di caduta. All’istante in cui tali nodi entrano in contatto con la superficie del piano, le componenti della velocità e dell’accelerazione degli stessi nella direzione normale al piano sono poste pari a zero.’

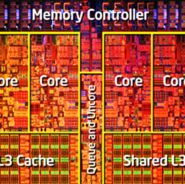

-Il package BGA

Il “core processor”, è connesso alla PCB (Printed Circuit Board) del telefono mediante un package di tipo BGA (Ball Grid Array). L’ancoraggio, in questi package, è costituito da una matrice di sfere in lega saldante che si interfaccia con le cavità in rame (anchor via) presenti sulla PCB (fig.1). I package BGA permettono di ottenere un numero molto elevato di connessioni in un’area limitata della PCB con una sviluppo verticale ridotto garantendo nel contempo basse interferenze elettriche, queste caratteristiche sono fondamentali per la miniaturizzazione dei telefoni. Per contro la spinta alla miniaturizzazione tende a rendere i componenti meno affidabili per quanto riguarda la resistenza alle sollecitazioni termiche e meccaniche. Queste ultime sono principalmente originate dalla pressione esercitata sui tasti, ma possono raggiungere valori molto elevati nel caso di urti.

Indagini sperimentali hanno evidenziato durante le prove di caduta, l’occorrenza di un maggior numero di fratture nelle saldature prossime agli spigoli esterni della BGA. Alcuni autori hanno analizzato il fenomeno e creato modelli ad elementi finiti delle zone circostanti le sfere di ancoraggio allo scopo di indagare quali siano i fenomeni locali che innescano il propagarsi della cricca e provocano la rottura della saldatura.

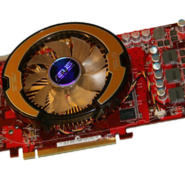

La mia stazione di saldatura “BIRD Any Chip 5000” è l’ideale per rilavorazioni post-montaggio, riparazioni e operazioni di basso volume, può rimuovere e installare PBGA, CSP, FC, LGA, LCC e altri SMD.